株式会社东芝(以下称东芝)日前推出的CO2资源化技术“Power to Chemicals”,能够通过电化学反应,将CO2转换为可用作燃料和化学原料的一氧化碳。该项东芝专有技术通过堆叠(Stacking)电解组件进行转换处理,提升了单位面积的处理量,在长23cm×宽12cm左右大小的约信封大小面积内,可实现每年高达1.0吨的CO2处理量。

虽然电解组件的堆叠会导致处理速度降低,但东芝通过自身专有技术成功解决了堆叠导致的降速问题。通过堆叠设计提升了单位面积的处理量,在节约空间的同时,可大幅提升CO2转换设备的实用性。以一个每天排放200吨CO2的垃圾焚烧厂(*1)为例,根据估算,安装约2000m2(相当于5个篮球场大小)的电解堆就可完成全部CO2的处理。通过将电解组件进行堆叠,能够进一步扩大处理规模,这有助于该设备尽早实现实用化。

开发背景

为实现脱碳社会,减少工厂等产业部门的CO2排放量势在必行。尤其对于CO2排放量大的制铁、化工领域,减少CO2排放量已成为紧迫课题,在此背景下,通过与电力相关的化学反应(电化学反应)将CO2转换为有价值资源,并加以充分利用的技术正在不断进步。东芝开发的“Power to Chemicals”技术是利用可再生能源的剩余电力,通过电解处理中电极表面发生的电化学反应,将CO2转换为有价值资源。

搭载了这种技术的设备今后可以安装在对于CO2有处理需求的工厂内部。同时,考虑到该设备的实用化,必须进一步提升CO2处理能力,使其可以在有限的空间内完成CO2的大规模处理。东芝通过研发专有的电极介质,成功提升了电流密度(*2),这是代表CO2处理能力的重要指标。为进一步提升处理能力,实现技术实用化,堆叠电解组件是一种有效的方法。不过,以堆叠模式进行电解的过程中,由于能量损失所产生的热量会导致CO2处理能力降低(*3),这是需要攻克的重要课题

本技术的特征

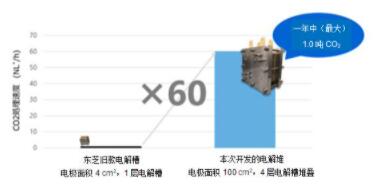

为此,东芝研发出了在电解组件内部加入冷却装置的堆叠构造。通过在电极之间增加冷却通道,可以有效抑制热量的产生,使CO2转换反应停滞的问题得以解决。由于冷却通道可以根据发热量进行设计,因此可以根据实际用途将电解组件进行相应的堆叠及规模化处理。利用该技术,东芝试制了由4个电极面积为100cm2的电解组件组成的CO2电解堆,并对其进行了运行测试,最终成功在60 NL/h(*4)的处理速度下完成了CO2转换(每年最高可处理1.0吨CO2),实现了常温环境下高速处理(图2)。本次研发的电解堆规格为长23cm×宽13cm×高23cm,以一个每天排放200吨CO2的垃圾焚烧厂为例,根据估算,设置约2000 m2(相当于5个篮球场大小)的电解堆就可完成CO2处理。

未来展望

东芝今后的目标是实现CO2电解堆的大规模化(增加电解槽层数、加大电解槽尺寸)的同时,为将该技术导入相应的应用场景系统中而开展实证工作。东芝将力求在21世纪20年代后半期把这种能够充分利用可再生能源,将CO2转换为资源的,将Power to Chemicals技术投入实际应用。

图1:本次开发的电解堆(电极面积100 cm2,4层电解槽堆叠)外观图

图2:本次开发的CO2电解堆的CO2处理速度

参考资料:

(*1)https://www.city.saku.nagano.jp/shigikai/gikaijoho/sisatuhoukoku/7120200122130239026.files/reiwa1keizaikennsetusisatu.pdf

(*2)实现了高水平的CO2向化学原料转换技术 http://www.toshiba.co.jp/rdc/rd/detail_e/e1903_02.html

(*3)由于电解过程中能量损失而产生热量,在此影响下发生副反应生成氢,导致CO2处理能力降低。

(*4)0℃、1标准大气压下的体积(L)